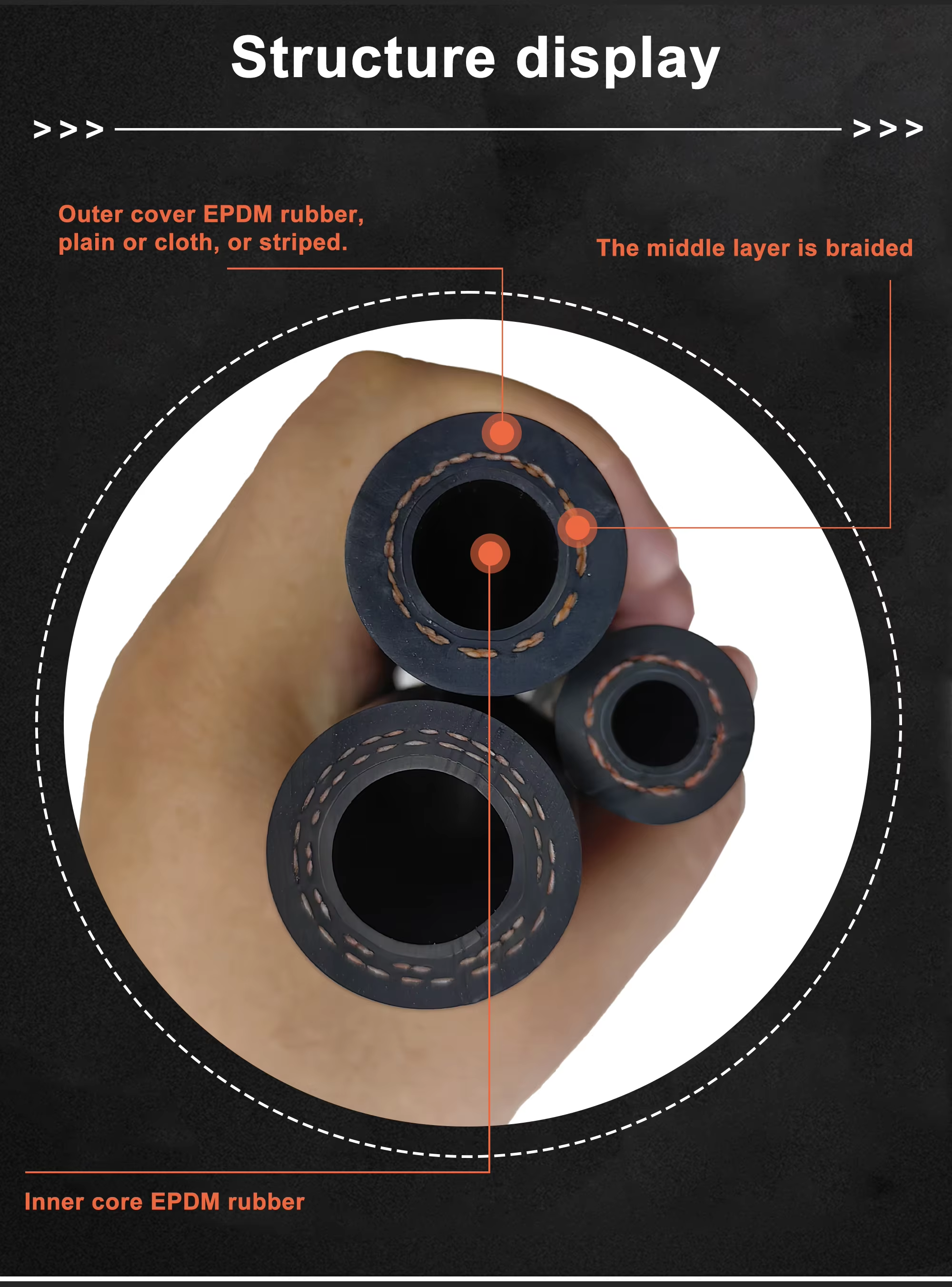

Процесс производства тормозных шлангов включает последовательные операции высокой точности, в ходе которых из исходных материалов изготавливаются готовые компоненты, критически важные для безопасности, с применением контролируемых процедур и строгой проверки качества. Производство начинается с подготовки материалов, включая смешивание синтетических резиновых составов, таких как EPDM или SBR, со специальными добавками для устойчивости к воздействию жидкостей и внешней среды, либо подготовку термопластичных композиций, таких как нейлон или TPE, с оптимизированными механическими свойствами. Операции экструзии формируют базовую структуру шланга с использованием компьютеризированного оборудования, обеспечивающего точные геометрические допуски по внутреннему диаметру и толщине стенки, а системы контроля в реальном времени гарантируют стабильность параметров на протяжении всего производственного цикла. Нанесение армирующих слоёв осуществляется на специализированных плетёных станках, которые переплетают слои высокопрочных синтетических нитей, таких как арамид или полиэфир, либо проволоку из нержавеющей стали, по определённым схемам с контролируемым натяжением, обеспечивая прочность конструкции при сохранении гибкости. Вулканизация резиновых шлангов выполняется в непрерывных автоклавах или индивидуальных пресс-формах с заданными температурными режимами от 150 ℃ до 180 ℃ под давлением для достижения оптимального уровня поперечного сшивания и требуемых свойств материала. Для термопластичных шлангов дополнительная обработка может включать поперечное сшивание методом электронно-лучевого облучения или химическими способами с целью повышения устойчивости к температурным воздействиям и долговечности. Операции резки выполняются с помощью прецизионного автоматизированного оборудования, обеспечивающего ровные перпендикулярные края, необходимые для правильного монтажа фитингов, а системы контроля длины гарантируют соответствие установленным допускам. Установка фитингов является критически важным этапом и выполняется с помощью гидравлических обжимных станков с калиброванными матрицами, которые прикладывают определённые усилия сжатия для создания постоянного соединения между концами шланга и металлическими фитингами; системы контроля процесса фиксируют профили прилагаемых усилий для каждой сборки. Операции маркировки наносят постоянную идентификацию, включая код производителя, дату изготовления и знаки соответствия, с использованием штампов с выдавливанием или лазерной гравировки. Заключительный контроль включает испытание каждого изделия под давлением, визуальный осмотр на наличие поверхностных дефектов и проверку геометрических размеров, а также выборочное статистическое тестирование для всесторонней оценки, включая испытания на импульсные нагрузки, прочность на растяжение и устойчивость к внешним факторам. Наша производственная философия основана на строгом контроле процессов и постоянном совершенствовании за счёт применения передовых технологий и комплексных систем управления качеством. За подробной информацией о наших возможностях и технологиях производства тормозных шлангов мы приглашаем потенциальных партнёров обратиться к нашей инженерной команде для получения технической документации и обзора производственных мощностей.