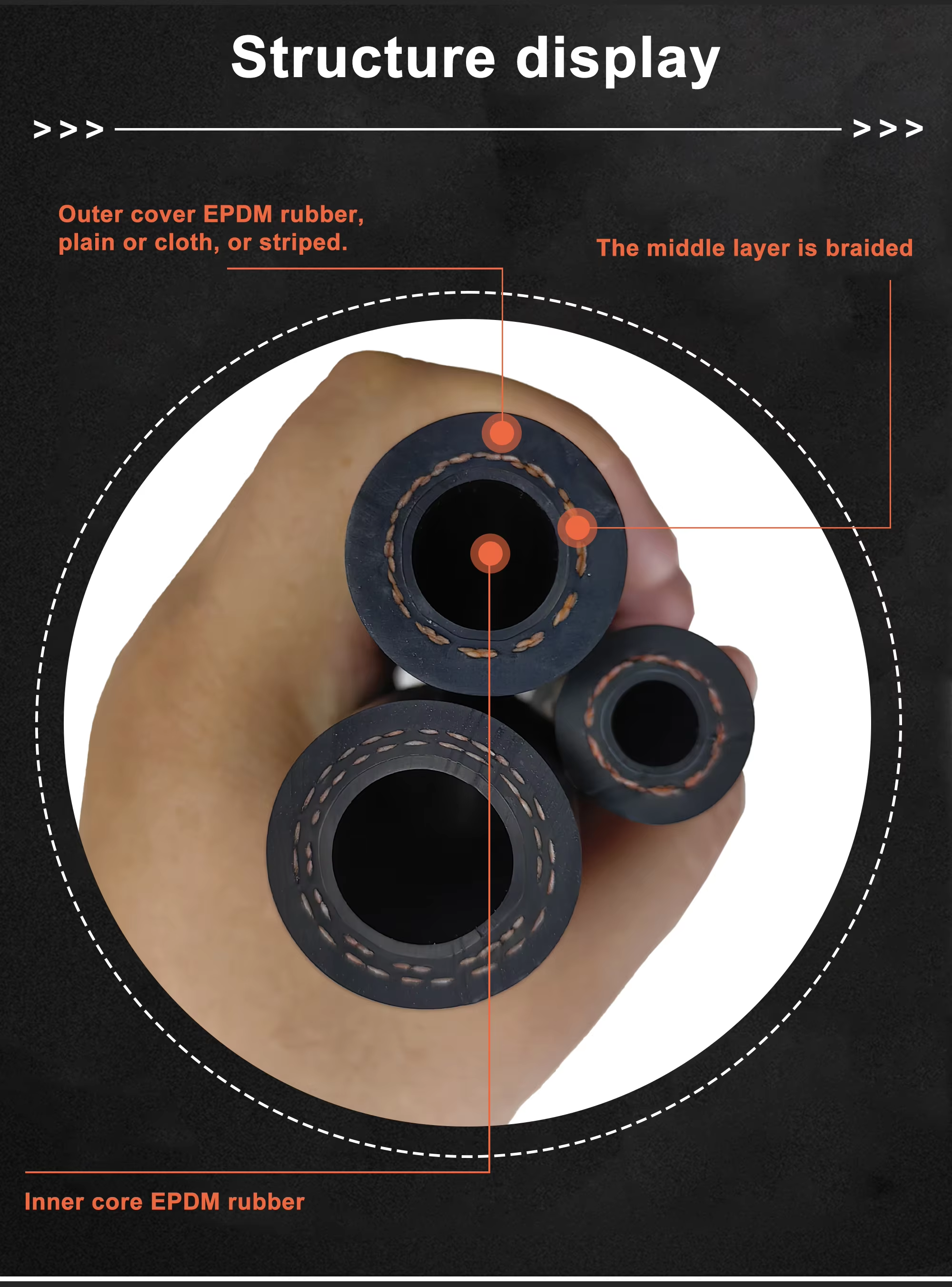

Тормозные шланги автомобиля представляют собой гибкие гидравлические магистрали, передающие тормозное давление от стационарных тормозных трубок к колесным цилиндрам или суппортам, компенсируя перемещение подвески и повороты рулевого управления, сохраняя при этом целостность системы. Эти критически важные для безопасности компоненты имеют многослойную конструкцию, как правило, включающую внутреннюю трубку из синтетических резиновых материалов, таких как EPDM или SBR, специально разработанных для совместимости с тормозными жидкостями DOT 3, DOT 4 и DOT 5.1, промежуточные армирующие слои из высокопрочных синтетических нитей или оплетки из нержавеющей стали, обеспечивающие прочность и сопротивление разрыву, а также внешнее покрытие, устойчивое к истиранию, озону, ультрафиолетовому излучению и загрязнениям окружающей среды. Эксплуатационные характеристики включают минимальные требования к давлению разрыва, как правило, превышающие 2000 PSI, чтобы выдерживать рабочее давление в системе, проверку на импульсную усталость в ходе 1–2 миллионов циклов изменения давления при повышенных температурах до 120 °C, а также сохранение гибкости в экстремальном диапазоне температур от -40 °C до 100 °C. Конструктивные варианты учитывают конкретные требования автомобилей, включая различные длины шлангов для разных колесных баз и конфигураций подвески, различные типы соединений — конические фланцы, метрические пузырьковые фланцы и фланцевые уплотнения с O-образным кольцом, а также специальные конструкции для автомобилей, оснащённых антиблокировочной системой тормозов или системой электронного контроля устойчивости. Технологии материалов продолжают развиваться: современные термопластичные составы обладают пониженной проницаемостью, повышенной долговечностью и улучшенной устойчивостью к воздействию окружающей среды по сравнению с традиционными резиновыми смесями. Один из задокументированных случаев в автомобильной инженерии показал, что современные конструкции тормозных шлангов сохраняли целостность после моделирования 15 лет эксплуатации, включая воздействие дорожных солей, ультрафиолетового излучения и механической усталости от циклов работы подвески. Методики установки предусматривают правильную прокладку с достаточным зазором от движущихся деталей и источников тепла, корректное положение крепёжных скоб для предотвращения концентрации напряжений и аккуратное применение крутящего момента при установке фитингов, чтобы не повредить уплотнительные поверхности. Наш ассортимент включает полное покрытие применений для легковых автомобилей с особым вниманием к OEM-спецификациям по точности размеров, типам соединений и эксплуатационным характеристикам. По техническим характеристикам, руководствам по применению и данным о производительности тормозных шлангов мы предоставляем подробную документацию через наши технические ресурсы и готовы ответить на запросы по конкретным применениям для автомобилей.