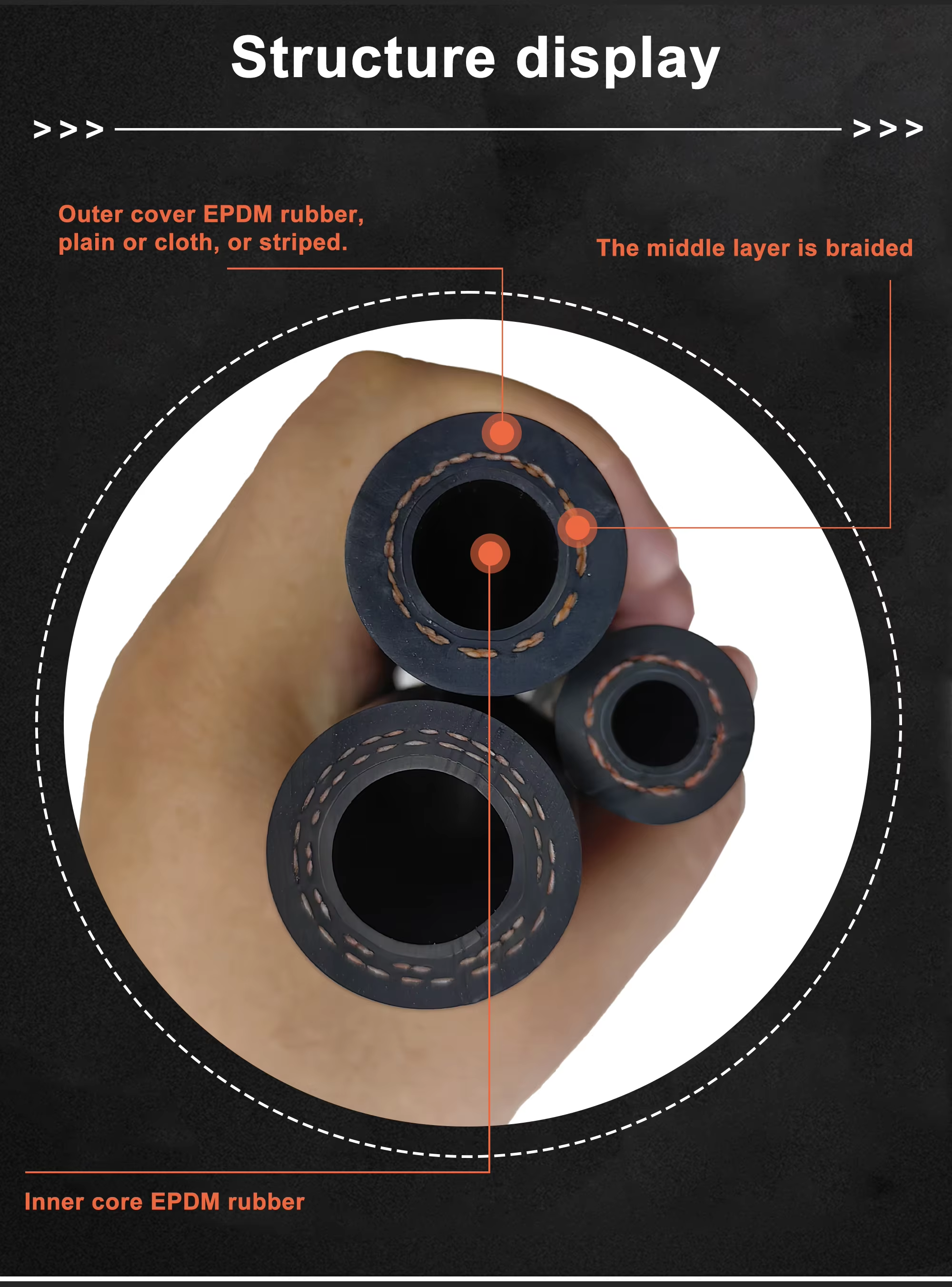

El proceso de fabricación de mangueras de freno implica operaciones secuenciales de precisión que transforman materias primas en componentes terminados críticos para la seguridad, mediante procedimientos controlados y verificación rigurosa de calidad. La producción comienza con la preparación de materiales, incluyendo la mezcla de formulaciones de caucho sintético como EPDM o SBR con aditivos específicos para resistencia a fluidos y durabilidad ambiental, o la preparación de compuestos termoplásticos como nailon o TPE con propiedades mecánicas optimizadas. Las operaciones de extrusión forman la estructura básica de la manguera utilizando máquinas controladas por ordenador que mantienen tolerancias dimensionales precisas para el diámetro interno y el espesor de la pared, con sistemas de monitoreo en tiempo real que garantizan la consistencia durante toda la producción. La aplicación de refuerzo utiliza máquinas especiales de trenzado que entrelazan capas de hilo sintético de alta resistencia como aramida o poliéster, o alambre de acero inoxidable, en patrones específicos y con tensión controlada, proporcionando resistencia estructural manteniendo la flexibilidad. Los procesos de vulcanización para mangueras de caucho emplean sistemas de autoclave continuo o moldeo individual que aplican perfiles específicos de temperatura entre 150 ℃ y 180 ℃ bajo presión, para lograr un reticulado óptimo y las propiedades deseadas del material. Para mangueras termoplásticas, puede haber procesos adicionales como la reticulación mediante irradiación con haz de electrones o métodos químicos para mejorar la resistencia térmica y la durabilidad. Las operaciones de corte utilizan equipos automatizados de precisión que crean extremos limpios y cuadrados, esenciales para una correcta fijación de los accesorios, con sistemas de verificación de longitud que aseguran el cumplimiento de las tolerancias especificadas. La fijación de accesorios representa una fase crítica que utiliza máquinas hidráulicas de prensado con matrices calibradas que aplican fuerzas de compresión específicas para crear conexiones permanentes entre los extremos de la manguera y los accesorios metálicos, con sistemas de monitoreo que documentan los perfiles de fuerza aplicados en cada conjunto. Las operaciones de marcado aplican identificaciones permanentes, incluyendo códigos del fabricante, marcas de fecha y símbolos de conformidad, mediante ruedas de indentación o sistemas de grabado láser. La inspección final incluye pruebas de presión al 100 %, examen visual para detectar defectos superficiales y verificación dimensional, junto con pruebas estadísticas por muestras para validación completa, incluyendo ciclos de impulso, resistencia a la tracción y resistencia ambiental. Nuestra filosofía de fabricación enfatiza el control de procesos y la mejora continua mediante tecnología avanzada de producción y sistemas integrales de gestión de calidad. Para obtener información detallada sobre nuestras capacidades de fabricación de mangueras de freno y tecnologías de proceso, invitamos a posibles socios a consultar con nuestro equipo de ingeniería para obtener documentación técnica y descripciones de nuestras instalaciones.